- 技术文章

碳、硫、氧、氮、氢元素对金属的影响及碳、硫、氧、氮、氢分析仪器及相关标准

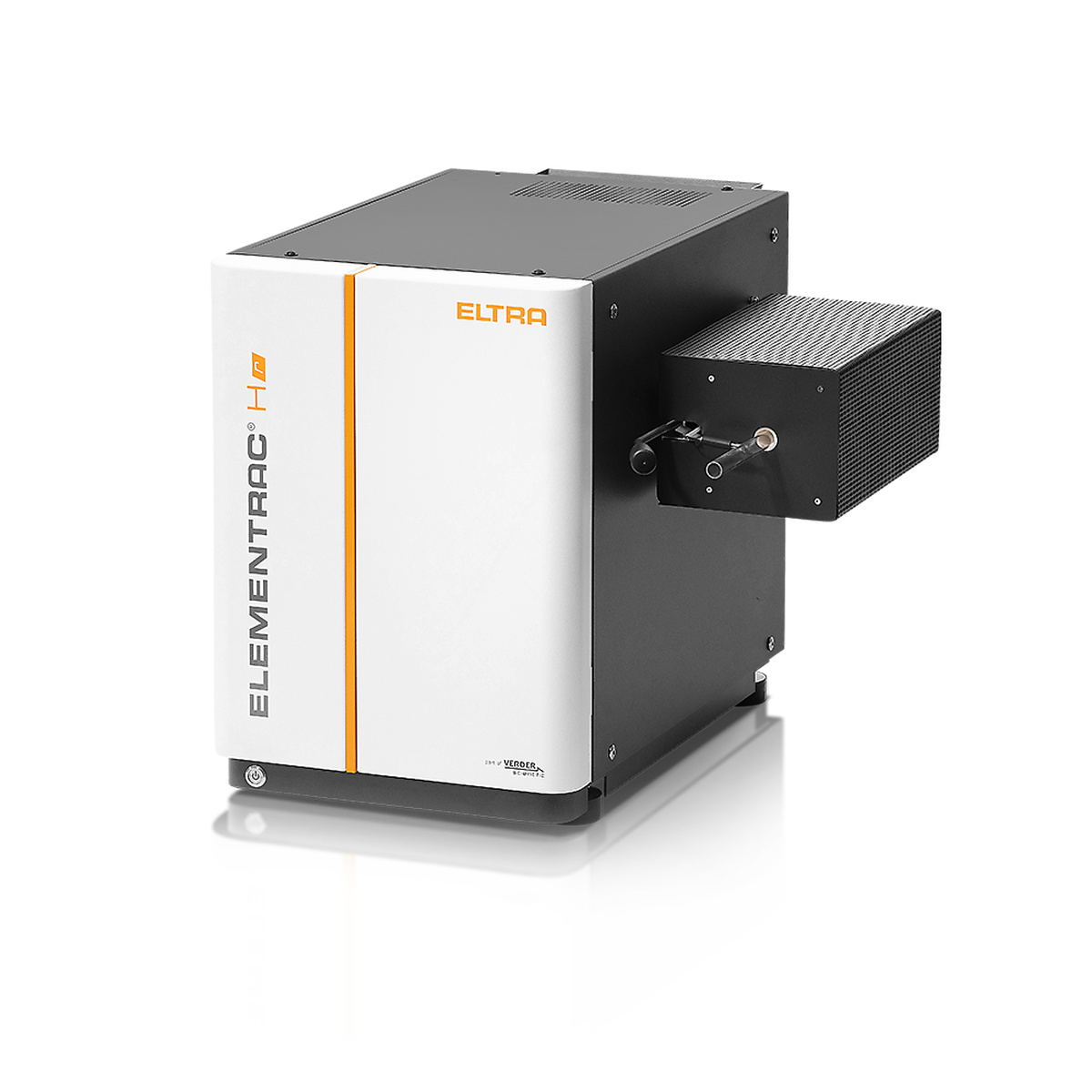

2016-10-31 15:15:02 来源:铸金碳、硫、氧、氮、氢元素对金属的影响及碳、硫、氧、氮、氢分析仪器及相关标准金属中气体元素原定义为氧、氮、氢三种填隙式相元素,我国自1953年开展金属中气体分析工作以来,已有46年历史。它们以溶液和剩余相夹杂物的形式处于固体的和熔融的金属系统中,在一定条件下,这些元素在金属中形成真正的气体杂质,由于这种原因,氢、氧、氮称为“金属中气体生成元素”即这些元素可以在由凝聚相转变成气相后用气体分析器来测定。在实验过程中,由于气态反应产物的排出而使平衡移动时,氢、氧、氮和碳在高温和试剂的作用下可以从金属中定量在析出到气相中。这些化合物-H2O2、N2、CO、CO2、CH4、NH3、H2O等可以用气体分析方法来测定。因此象形成SO2、H2S、SO3等类化合物的硫也属于气体生成元素。这样金属中气体元素分析广义上指-将在分析过程中能形成气体状态而分析的碳、硫、氧、氮、氢五元素。碳、硫、氧、氮、氢元素对金属影响在与金属接触的气体中,无论是地球的大气,真空系统的残留气体,或惰性气体中,总是有氢、氧、氮、碳、硫。因此在地球上不可能得到完全不含“气体”元素的金属。随着科学技术的发展,我们可以通过广泛的科学研究进一步探讨和认识气体元素在金属中的行为,已弄清了过去所不知道的固体中气体杂质形成的来源。作为理想的金属晶格而言,氢、氧、氮、碳(硫除外,它不属于间隙相元素),在达到一定浓度值以前,将仅以间隙溶液形式存在。半径分别接近于0.46、0.7、0.71、0.77(A°)的氢、氧、氮、碳的原子填充到金属晶格的结点中间并不置换金属原子,使晶格对称性稍有扭曲。除间隙固溶体外,气体在金属中还能以剩余相(凝聚相和气态相)形式,围绕位错堆聚的形式以及在内表面上的吸着形式存在。在相同的晶体结构范围内氢、氧、氮、碳在金属中的*大溶解度随着原子序数的增加,按钛-锌,锆-镉,铪-汞的方向,从百分之几十降到千分之几(原子百分数单位),在某些情况下,已达到用目前可行的方法所能检测的范围以外。在超过气体元素溶解度极限的情况下(在一定的温度和分压下),剩余相的形式的析出过程就开始了。在实际金属中,杂质气体元素由气相经表面层转入凝聚相可以分为吸附、分解、表面溶液的形成、扩散、溶解杂质气体元素在固溶体和结构缺陷间的分配,剩余相的成核和析出几个阶段。气体杂质元素的原子在间隙固溶体和位错附近的堆聚区之间可以达到平衡分配,在温度急剧改变的情况下,原先接近平衡的气体-金属系统变成不平衡,为吸着和解吸过程的发展提供条件。在金属原子的密堆积点阵中,存在两种填隙位置,即坐标数为6的“八面体的”位置和坐标数为4的“四面体的”位置,气体元素占据哪种位置取决于与其体积相适应的*高坐标数。较大的原子往往会占有八面体位置,而较注的则占有四面体的点阵位置,即氢倾向于占据填隙式四面体位置,而较大的氧和氮原子倾向于占据密堆积金属晶格中八面体的位置。气体在金属中的溶解度在相应温度和溶化温度下都出现突变。铁的a和d相是体心立方结构,而g相铁是面心立方结构,填隙元素在面心立方晶格中的溶解度较大。气体元素能使钢材产生缩孔、气泡、疏松、点状偏析、裂纹等缺陷。缩孔是钢锭冷却收缩时,因无液体补充而在钢锭内部形成的孔洞。钢中气泡是由于钢锭凝固时,碳-氧反应生成的气泡来不及排除就被围在钢锭内部产生的。疏松是一种微小孔洞分布在钢材内部。点状偏析形成的原因是钢件中已凝固或已呈糊状的金属部份,存在气泡或收缩孔隙,这些位置随后为富含低熔点组元和杂质的溶液所填充,就造成了点状偏析,点状偏析严重的钢中气体元素含量往往较高。而裂纹的产生通常是由于钢液凝固过程中发生了夹杂质物的集聚和气体溶解度的降低,并且一般集中在晶粒边界,形成了薄弱环节,以后当热处理或压力加工时产生的应力超过强度时,这种地方容易开裂产生裂纹。钢中气体元素除了与其它各种因素综合作用产生许多缺陷外,其本身还会对钢材性能产生各自独有的影响。钢中碳对钢材性能的影响碳在金属中的*大溶解度,随着原子序数的增加,按Ti-Zn-Zr-Cd的方向从百分之几降到千分之几。碳在钢中的形式以碳化物(Fe3C)为主,固溶体为辅,是决定钢的强度的主要元素。钢中碳含量增加时,强度升高,塑性和韧性降低,为此需要在整个熔炼过程中控制其含量。当钢中有形成稳定碳化物时,铌、钛、钒、钼、钨等元素时,其屈服强度的提高更为显著。随着碳含量的增加钢的焊接性能显著下降,故在普通低合金钢中碳含量一般不超过0.22%。碳还增加钢的冷脆性和时效敏感性,降低钢的抗大气腐蚀能力。钢中硫对钢材性能的影响硫是由矿石、生铁、燃料进入钢中的,它在钢中的溶解度极小,它与铁形成硫化铁,硫化铁与铁能形成低熔点的共晶体,其熔点为985°C.当钢在1000-1200°C的温度下进行锻轧时,低熔点共晶体即熔化,使钢晶粒间的结合能力大为减弱,强度剧烈降低使钢极易产生裂纹或破裂。这种现象称为“热脆”。高的含硫量除显著降低钢的疲劳强度和塑性外,还使钢的耐蚀性和焊接性能变坏。硫还极易在钢中产生偏析,在钢锭中其偏析程度可达600%,所以硫在高级优质钢中含量不得超过0.025%;优质钢中为0.035%-0.040%;普通钢中为0.050%。钢中氧对钢材性能的影响氧对于把铁冶炼成钢是不可缺少的。铁中的杂质元素碳、硅、锰、磷、硫等就是通过氧化来去除或使之降低到需要的程度。但是在冶炼结束时,钢液中如残留过多的氧,钢液凝固后会在钢锭内部产生大量的气泡和非金属夹杂物,影响钢材质量,因此钢液成份达到所炼钢种的要求后,又必须采取加入脱氧剂的方式来降低钢液中的氧含量,但*终总会有少量氧主要以氧化物夹杂的形态存在于钢中。钢中氮及其对钢材性能的影响钢中氮主要来源于炉料和大气,它对钢性能的影响与氢和氧有些不同,氢、氧尤其是氢对钢材产生非常有害的影响。因此在冶炼过程中尽量设法去除。而氮作为杂质元素虽在一定条件下导致钢材的蓝脆、时效等现象,并且超过某一限度时易在钢中形成气泡、疏松等缺陷。但它对钢材性能还有有利的作用,已被认为是一种重要的合金元素,并用中间合金和渗氮的方法加入钢中,以获得所需的钢材性质。钢中氢及其对钢材性能的影响氢对钢造成很多严重缺陷,危害性*。白点是氢造成的严重缺陷之一。五十年代美国曾发生几起发电机转子,汽轮机转子和叶轮脆性断裂的严重事故,据断口分析其原因之一就是存在白点。碳硫氧氮氢分析仪器种类碳硫氧氮氢分析仪根据配置可分为定碳仪、定硫仪、定氧仪、定氮仪、测氢仪、碳硫分析仪、碳氢硫分析仪、氧氮分析仪、氧氢分析仪、氧氮氢分析仪碳硫氧氮氢分析仪器原理碳:样品熔融-转化为二氧化碳-红外法检测硫:样品熔融-转化为二氧化硫-红外法检测氧:样品熔融-转化为一氧化碳-红外法检测氮:样品熔融-氮气-热导法检测氢:样品熔融-氢气-热导法检测/样品熔融-水蒸气-红外法检测碳硫氧氮氢分析仪器品牌碳硫氧氮氢分析仪国内品牌与进口品牌还有一定差距。碳硫分析仪国内生产厂家已比较多,技术上也日趋成熟。氧氮氢分析仪生产厂家还比较少,与进口品牌相比技术上差距也较大。碳硫氧氮氢分析仪性能可靠的主要就三家:美国力可、德国埃尔特、日本掘场。并且这三家碳硫分析仪氧氮氢分析仪均生产性能都有保障。其他进口品牌用户就很少了。国内碳硫分析仪厂家较多:北京纳克、上海德凯、另外南京的很多厂家、还有无锡的等等生产厂家比较多。国内氧氮氢分析仪厂家比较少:北京纳克、上海宝英等。如您想了解哪个品牌好,请联系上海铸金分析仪器有限公司。碳硫氧氮氢分析仪器价格碳硫氧氮氢分析仪价格需要根据客户用途选择配置,不同品牌、型号、配置价格差异较大。力可、埃尔特、掘场性能、价格差异不太大。这品牌的三家与其他厂家的性能、价格差异还是比较明显的。具体情况可咨询上海铸金分析仪器有限公司。碳硫氧氮氢分析仪器相关标准JJG 395-1997 定碳定硫分析仪检定规程GB/T 223.69-2008钢铁及合金 碳含量的测定 管式炉内燃烧后气体容量法ASTMD7633——炭黑中碳含量测试方法GBT 2469-1996 硫铁矿和硫精矿中碳含量的测定GB/T20123-2006钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)ISO15350:2000钢和铁.碳和硫的总含量的测定.感应电炉中燃烧后红外线吸收法(常规法)GB/T11261-2006钢铁氧含量的测定;脉冲加热惰气熔融-红外线吸收法GB/T20124-2006钢铁氮含量的测定;惰性气体熔融热导法(常规方法)GB/T223.82-2007钢铁氢含量的测定;惰气脉冲熔融热导法GB/T 5121.8-2008 铜及铜合金化学分析方法 第8部分:氧含量的测定GB/T14265-93碳硫氧氮氢分析通则ISO10720钢和铁 氮含量的测定 惰性气体流中熔解物的热传导法ISO17053钢铁-氧的测定-惰性气体熔融后的红外线测定方法、ISO3690扩散氢含量的测定方法JIS G1228-2006 钢铁中氮含量的测定方法JIS G1201-2001 钢铁分析方法通则ASTM E1569惰性气体熔解技术测定钽粉氧含量的标准试验方法ASTM E1409惰性气体溶解技术测定钛与钛合金中氧和氮的试验方法ASTM E1447钛及钛合金中氢元素的分析ASTM E1019-CSON在钢铁镍钴合金等金属材料中的检测方法及标准等国内外标准GB/T3965-2012熔敷金属中扩散氢测定方法......

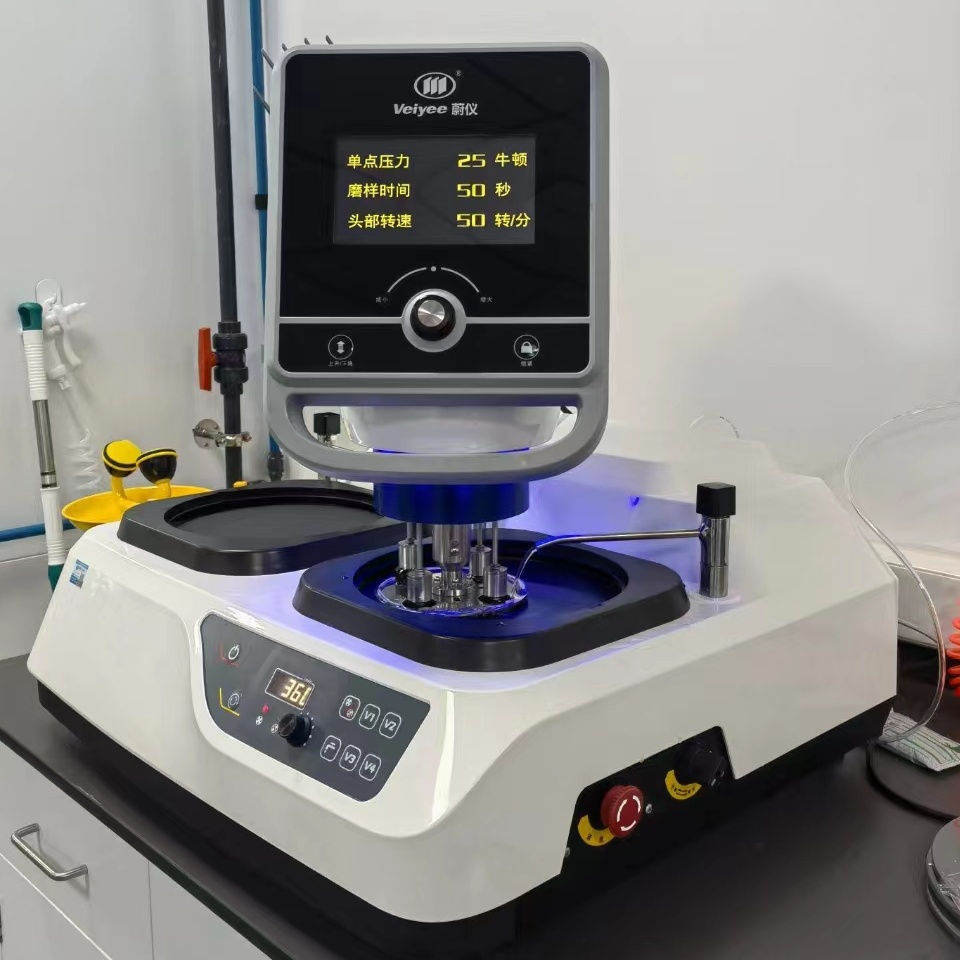

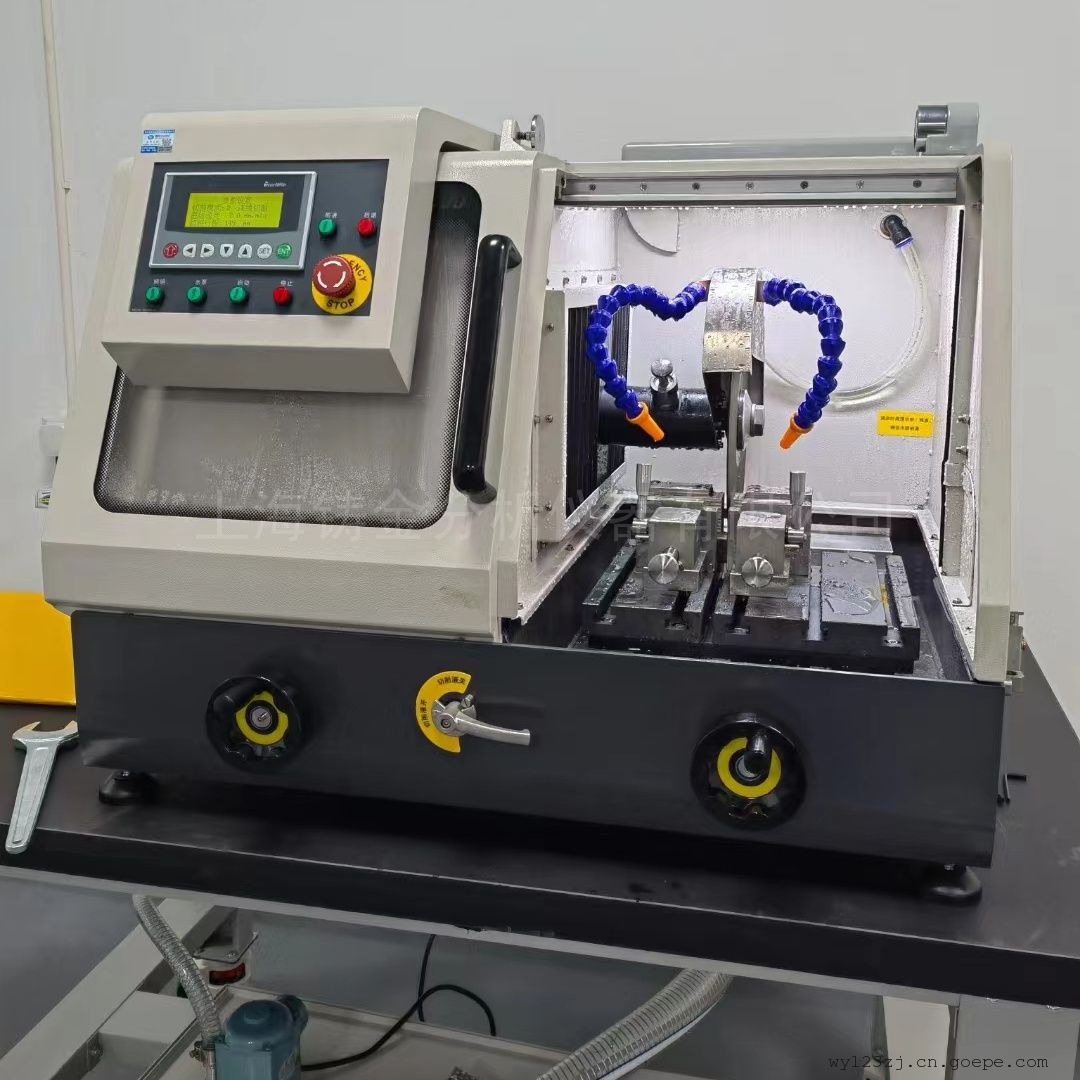

碳、硫、氧、氮、氢元素对金属的影响及碳、硫、氧、氮、氢分析仪器及相关标准之相关仪器

新发布

-

上海铸金分析仪器有限公司期待您的来电!

上海铸金分析仪器有限公司期待您的来电!13391253866

内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。上海铸金分析仪器有限公司 电话:021-56653018 手机:13391253866 地址: 上海宝山区杨行镇水产路2399号泰富商业广场607室

扫一扫,手机浏览

扫一扫,手机浏览